汽车制造升级:智能自动锁螺丝机如何实现高精度、零误差装配?

在汽车制造领域,螺丝装配质量直接关系到整车安全性和可靠性。传统人工锁螺丝作业难以避免疲劳误差、操作不一致等问题,而现代智能自动锁螺丝机通过技术创新实现了革命性的突破。本文将深入解析智能自动锁螺丝机如何在汽车制造中实现高精度、零误差装配,推动汽车制造业质量升级。

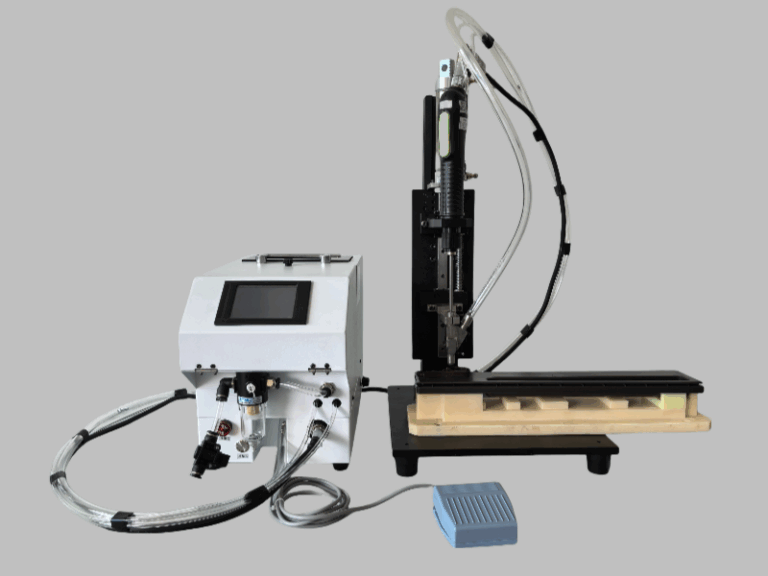

核心技术解析:

1. 多传感器融合定位系统

现代智能自动锁螺丝机采用”视觉+力觉+位置”多传感器融合技术:

高分辨率工业相机:实现±0.02mm的定位精度,可识别各种复杂装配面

六维力传感器:实时监测锁附过程中的轴向力和扭矩变化

编码器反馈系统:精确控制螺丝刀的运动轨迹和深度

2. 自适应锁附控制算法

基于大数据的智能算法系统具有以下特点:

根据材料特性自动调整锁附参数

实时补偿温度、磨损等因素带来的偏差

学习历史数据持续优化工艺参数

3. 闭环质量控制体系

从”检测-执行-反馈”形成完整闭环:

锁附前:孔位检测、螺丝质量筛查

锁附中:扭矩-角度曲线实时监控

锁附后:3D扫描确认装配质量

汽车制造典型应用

动力总成装配

在发动机、变速箱等关键部件装配中:

实现M8-M12规格螺丝的精准锁附

扭矩控制精度达到±1%

100%记录每颗螺丝的装配数据

车身结构连接

白车身焊接后的补强螺丝装配:

适应不同材质(钢/铝)的差异化锁附需求

自动补偿板材装配间隙

防错系统确保不漏锁、不错锁

内饰件固定

仪表盘、座椅等内饰件装配:

柔性化适应多种螺丝规格

低扭矩精密控制,避免塑料件开裂

人机协作模式提升装配柔性

实现零误差的关键保障

1. 过程防错机制

螺丝自动筛选排除不良品

双相机校验确保孔位准确

压力监测预防滑牙、漏锁

2. 数据追溯系统

每颗螺丝生成唯一ID记录

保存完整的工艺参数曲线

支持十年期数据追溯

3. 智能维护预警

关键部件寿命预测

自动提醒保养更换

远程诊断技术支持

行业应用案例

某德系豪华品牌车身车间应用效果:

装配误差率从0.5%降至0.001%

单工位节拍时间缩短22%

质量返工成本降低85%

实现螺丝装配”零缺陷”目标

智能自动锁螺丝机通过技术创新实现了汽车制造装配环节的质的飞跃,不仅保障了”高精度、零误差”的装配要求,更为汽车制造业的数字化转型提供了有力支撑。随着技术的持续进步,智能装配设备将成为汽车智能制造体系中的重要一环,助力汽车品质提升和产业升级。