智能自动锁螺丝机如何降低人工成本并提高精度?

在现代制造业中,效率和精度是决定企业竞争力的关键因素。智能自动锁螺丝机作为自动化生产线上不可或缺的设备,正逐渐取代传统人工操作,为企业带来显著的成本节约和质量提升。本文将深入探讨智能自动锁螺丝机如何通过技术创新实现人工成本的大幅降低和生产精度的显著提高。

一、人工成本降低的五大途径

1. 完全替代重复性人力劳动

智能自动锁螺丝机能够24小时不间断工作,一台设备可替代3-5名熟练工人。传统人工锁螺丝速度约为每分钟5-8颗,而自动设备可达每分钟30-50颗,效率提升5-10倍。以每日两班制计算,单台设备年均可节省人力成本约15-25万元。

2. 减少培训与管理成本

自动锁螺丝机操作简单,普通员工经过短期培训即可上岗,无需专业技能。相比传统方式需要培养熟练技工(通常需要3-6个月培训期),大大降低了人员培训成本和管理难度。

3. 降低产品不良率带来的隐性成本

人工操作易疲劳导致失误率上升,而自动设备保持恒定工作质量。据统计,采用智能锁螺丝机可将螺丝漏打、错打等不良率从人工的2-5%降至0.1%以下,显著减少返工和废品损失。

4. 优化生产流程减少等待时间

自动锁螺丝机可与生产线无缝集成,实现连续作业,消除传统人工操作中的工序等待时间,整体生产效率提升20-30%。

5. 长期稳定的投资回报

虽然初期设备投入较高(约5-15万元),但通常在6-12个月内即可通过节省的人力成本收回投资,后续持续产生效益。

二、精度提升的技术保障

1. 高精度运动控制系统

现代智能锁螺丝机采用伺服电机驱动,重复定位精度可达±0.02mm,远超人工操作的±0.1mm精度。配合高分辨率编码器,确保每个螺丝的锁付位置准确无误。

2. 智能扭矩控制系统

配备数字式扭矩传感器,控制精度可达±2%,可根据不同螺丝规格和材料自动调节最佳锁紧扭矩,避免过紧导致滑牙或过松造成松动。

3. 机器视觉定位技术

先进的视觉系统可自动识别螺丝孔位置,补偿工件定位误差,适应小至M1.0的微型螺丝操作,定位精度达0.01mm,满足精密电子组装要求。

4. 实时质量监控与反馈

内置力觉传感器和过程监控系统,实时记录每颗螺丝的锁付曲线,自动判断不良品并标记,实现100%在线检测,数据可追溯。

5. 自适应智能算法

通过AI算法学习不同产品的锁付参数,自动优化作业路径和工艺参数,适应多样化生产需求,保持最佳作业状态。

三、行业应用案例分析

1. 电子制造领域

某智能手机代工厂引入自动锁螺丝机后,主板组装工段人力减少70%,锁螺丝不良率从3.2%降至0.05%,年节省成本超200万元。

2. 家电行业应用

知名空调厂商在室外机生产线采用自动锁螺丝系统,生产效率提升40%,产品一致性显著提高,售后维修率下降18%。

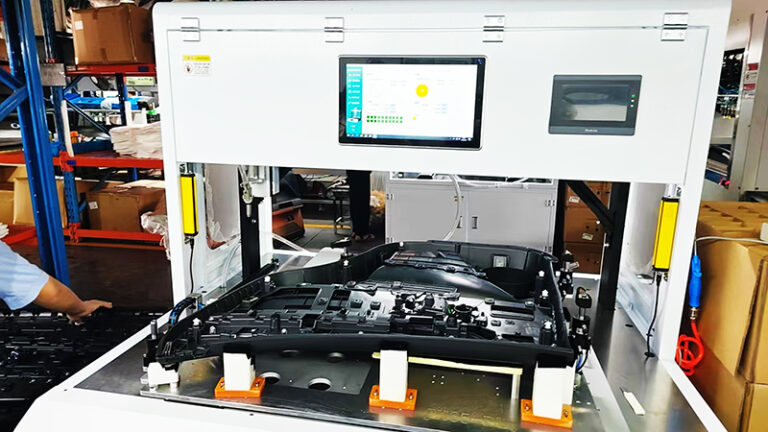

3. 汽车零部件案例

汽车电子控制单元(ECU)生产中,自动锁螺丝机确保了在振动环境下螺丝连接的可靠性,通过了严苛的车规级测试标准。

四、选择智能锁螺丝机的关键考量

生产需求匹配:根据产品尺寸、螺丝规格和产能要求选择合适机型

技术参数比较:重点关注精度、速度和稳定性指标

扩展灵活性:是否支持快速换型和多种产品兼容

供应商实力:技术支持和售后服务能力评估

投资回报分析:综合考量成本节约与质量提升效益

智能自动锁螺丝机代表了制造业向自动化、智能化转型的重要一步。它不仅解决了传统人工操作效率低、一致性差的问题,更为企业提供了在激烈市场竞争中保持优势的技术保障。随着工业4.0技术的深入发展,智能锁螺丝设备将继续进化,为制造业创造更大价值。